Cum să alegeți și să utilizați șuruburile autoforante potrivite? Un ghid cuprinzător de selecție

2026.02.02

2026.02.02

Știri din industrie

Știri din industrie

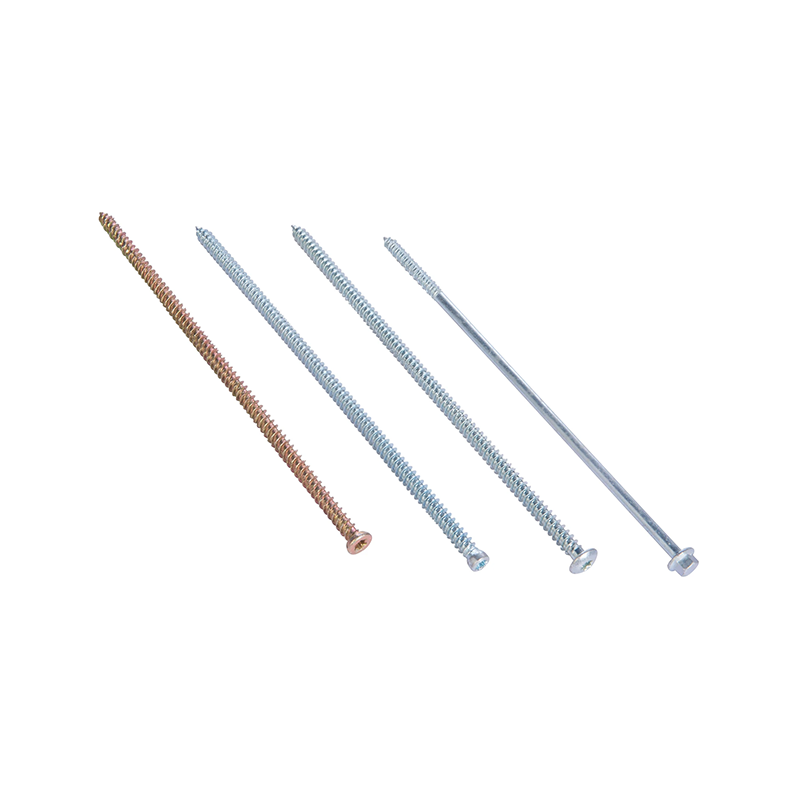

În peisajul competitiv al construcțiilor moderne și al producției industriale, alegerea elementelor de fixare dictează adesea integritatea structurală și longevitatea unui proiect. Șuruburi autoforante , denumite frecvent în industrie ca șuruburi Tek, au devenit o componentă indispensabilă pentru profesioniștii care doresc să optimizeze eficiența muncii fără a compromite calitatea. Aceste elemente de fixare specializate sunt proiectate pentru a îndeplini trei funcții distincte într-o singură mișcare fluidă: găurirea unei găuri pilot, lovirea unui filet și fixarea materialelor împreună. Cu toate acestea, aparenta simplitate a utilizării lor infirmă o logică complexă de inginerie. Selectarea dispozitivului de fixare greșit pentru un ecartament specific de oțel sau condiții de mediu poate duce la defecțiuni catastrofale, inclusiv forfecare, fragilizare prin hidrogen sau coroziune accelerată.

Logica inginerească din spatele selecției șuruburilor autoforante

Alegerea șurubului autoforant corect necesită o înțelegere profundă a relației mecanice dintre element de fixare și substrat. Cea mai frecventă eroare în teren este o nepotrivire între capacitatea punctului de foraj și grosimea metalului care este pătruns. Pentru a evita aceste capcane, inginerii și specialiștii în achiziții trebuie să evalueze mai multe variabile critice înainte de a-și finaliza specificațiile de fixare.

Înțelegerea geometriei și capacității punctului de foraj

Punctul de găurire este caracteristica definitorie a unui șurub autoforant. Aceste puncte sunt de obicei numerotate de la 1 la 5, fiecare număr corespunzând unui interval specific de grosime a metalului. De exemplu, un punct #2 este proiectat pentru tablă de ecartament ușoară, în timp ce un punct #5 este o variantă rezistentă, capabilă să străpungă oțelul structural cu o grosime de până la 12,5 mm. Lungimea punctului de foraj trebuie să fie mai mare decât grosimea totală a materialului care se îmbină. Dacă firele șurubului cuplează materialul înainte ca punctul de găurire să fi pătruns complet și să curețe așchii, șurubul se va bloca sau se va „cric”, provocând separarea materialelor sau ruperea șurubului. Acesta este motivul pentru care măsurarea stivei totale de materiale – inclusiv izolația, distanțierele și substraturile secundare – este un pas nenegociabil în procesul de selecție.

Compoziția materialului și tratament termic

Performanța unui șurub autoforant este, de asemenea, puternic influențată de compoziția sa metalurgică. Majoritatea șuruburilor autoforante standard sunt fabricate din oțel cu conținut ridicat de carbon care a fost călit. Acest proces creează o carcasă exterioară dură care poate tăia oțelul structural, menținând în același timp un miez relativ ductil pentru a rezista la forfecare sub tensiune. Cu toate acestea, în mediile în care coroziunea este un factor, cum ar fi zonele de coastă sau fabricile chimice, oțelul inoxidabil din seria 300 este adesea necesar. Deoarece inoxidabilul din seria 300 nu poate fi întărit suficient pentru a găuri prin oțel, producătorii oferă șuruburi „Bi-Metal”. Acestea constau dintr-un vârf de foraj din oțel carbon topit cu o tijă din oțel inoxidabil, oferind tot ce este mai bun din ambele lumi: performanță superioară de foraj și rezistență maximă la coroziune. Înțelegerea acestor compromisuri materiale este esențială pentru asigurarea siguranței pe termen lung a acoperișurilor metalice, a placajelor și a instalațiilor solare.

Excelență operațională: tehnici profesionale de instalare

Chiar și cel mai avansat element de fixare din punct de vedere tehnologic va avea performanțe slabe dacă este instalat folosind tehnici necorespunzătoare. Excelența operațională în fixare este atinsă printr-o combinație de instrumente potrivite, setări corecte de cuplu și înțelegere a dinamicii termice implicate în procesul de găurire.

Optimizarea vitezei de foraj și a presiunii de încărcare finală

Relația dintre viteza de rotație (RPM) și presiune (sarcina finală) este cel mai critic factor în timpul instalării. O greșeală comună în rândul instalatorilor începători este utilizarea vitezei maxime de găurire pe oțel structural greu. RPM mare pe metal gros creează frecare excesivă, care generează căldură mai repede decât o poate disipa canelul șurubului. Acest lucru duce la un fenomen cunoscut sub numele de „burnout punct”, în care vârful șurubului atinge o temperatură suficient de mare pentru a-și pierde duritatea, topindu-se în esență împotriva substratului. Pentru aplicații structurale grele care utilizează puncte #4 sau #5, este obligatorie o setare de foraj cu viteză mică și cuplu mare. Dimpotrivă, aplicațiile cu ecartament ușor necesită turații mai mari pentru a facilita o mușcătură rapidă în metal. Găsirea „punctului favorabil” asigură că punctul de găurire funcționează ca o unealtă de tăiere mai degrabă decât ca un dispozitiv de frecare, prelungind semnificativ durata de viață atât a dispozitivului de fixare, cât și a motorului de găurit.

Gestionarea cuplului și integritatea etanșării

Odată ce fazele de găurire și filetare sunt finalizate, faza finală este „așezarea” dispozitivului de fixare. În proiectele de acoperiș și placare, aceasta implică aproape întotdeauna o șaibă EPDM (etilen propilen dien monomer). Scopul este de a obține o etanșare etanșă fără a deteriora mașina de spălat. Profesioniștii folosesc drivere sau ambreiaje „limitatoare de cuplu” pentru a preveni strângerea excesivă. Dacă șurubul este înfipt prea adânc, șaiba EPDM va fi zdrobită, făcându-l să se întindă și, în cele din urmă, să crape sub expunerea la UV. Un șurub insuficient strâns este la fel de problematic, deoarece permite umezelii să se deplaseze pe filete, ducând la coroziune internă și scurgeri. Instalarea ideală are ca rezultat o șaibă care este comprimată la aproximativ 70% din grosimea sa originală, creând un profil concav care direcționează apa departe de capul de fixare. Gestionarea corectă a cuplului nu numai că asigură o etanșare impermeabilă, ci și împiedică îndepărtarea fileturilor interne nou formate în substrat.

Factori de mediu și prevenirea coroziunii

Durata de viață a unui proiect de construcție este adesea limitată de viteza de coroziune a elementelor de fixare ale acestuia. La selectarea șuruburilor autoforante, trebuie luate în considerare condițiile atmosferice și potențialul de reacție galvanică între metale diferite.

Corozitatea atmosferică și selecția acoperirii

Elementele de fixare sunt clasificate în funcție de performanța lor de acoperire, de obicei măsurată în ore de testare cu pulverizare cu sare. Placarea standard cu zinc oferă o protecție minimă și este destinată numai mediilor uscate, interioare. Pentru utilizare în exterior sunt necesare acoperiri ceramice de înaltă performanță sau galvanizare mecanică. Aceste acoperiri oferă un strat de sacrificiu care protejează miezul de oțel de oxidare. În mediile foarte corozive „C4” sau „C5” - cum ar fi zonele marine sau zonele industriale cu poluare ridicată - nu trebuie specificate elemente de fixare din oțel inoxidabil de calitate 304 sau 316. De asemenea, este important să se ia în considerare coroziunea „de vârf” a substratului în sine; utilizarea unui dispozitiv de fixare de înaltă calitate cu un strat de proastă calitate poate declanșa coroziune localizată care slăbește întregul panou structural.

Comparație între specificațiile și performanța punctului de foraj

Pentru a ajuta procesul de selecție, următorul tabel prezintă specificațiile tehnice pentru cele mai comune tipuri de șuruburi autoforante.

| Tip de punct | RPM recomandat | Grosimea maximă a materialului (oțel) | Aplicație industrială primară |

|---|---|---|---|

| #2 Punctul | 2500 - 3000 | Până la 2,8 mm | Conducte HVAC și încadrare ușoară |

| Punctul #3 | 1800 - 2500 | Până la 4,5 mm | Constructii Generale si Purloins |

| #4 Punctul | 1500 - 2000 | Până la 6,3 mm | Tuburi structurale și placare grea |

| #5 Punctul | 1000 - 1500 | Până la 12,5 mm | Grinzi I structurale grele |

Întrebări frecvente (FAQ)

Care este diferența dintre un șurub autoforant și un șurub autofiletant?

În timp ce ambele șuruburi își creează propriile filete, un șurub autoforant are un vârf care acționează ca un burghiu pentru a-și crea propria gaură. Un șurub autofiletant necesită un orificiu pilot pre-găurit înainte de a-și putea bate firele în material.

Se pot folosi șuruburile autoforante în aplicații lemn-metal?

Da, dar trebuie să utilizați un anumit tip de șurub autoforant cunoscut sub numele de șurub „alezător”. Acestea au mici „aripi” pe tijă care forează un orificiu liber în lemn, apoi se desprind când lovesc metalul, permițând firelor să se cupleze numai în substratul metalic.

De ce unele șuruburi eșuează în timpul instalării pe vreme rece?

La temperaturi extrem de scăzute, oțelul carbon poate deveni casant. Acest lucru crește riscul de rupere a capului șurubului în timpul fazei de așezare cu cuplu ridicat. În astfel de cazuri, se recomandă preîncălzirea elementelor de fixare sau utilizarea șuruburilor aliate specifice.

Referințe tehnice și standarde

- SAE J78: Cerințe fizice și mecanice pentru șuruburile autoforante din oțel.

- DIN 7504: Șuruburi autoperforante cu filet filetat - Dimensiuni și condiții tehnice de livrare.

- ASTM C1513: Specificație standard pentru șuruburi de filetare din oțel pentru conexiunile de cadru din oțel format la rece.

Produse

Produse Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Parcul Industrial Xiaocao 'e Binhai, Yuyao, Zhejiang, China

Add: Parcul Industrial Xiaocao 'e Binhai, Yuyao, Zhejiang, China